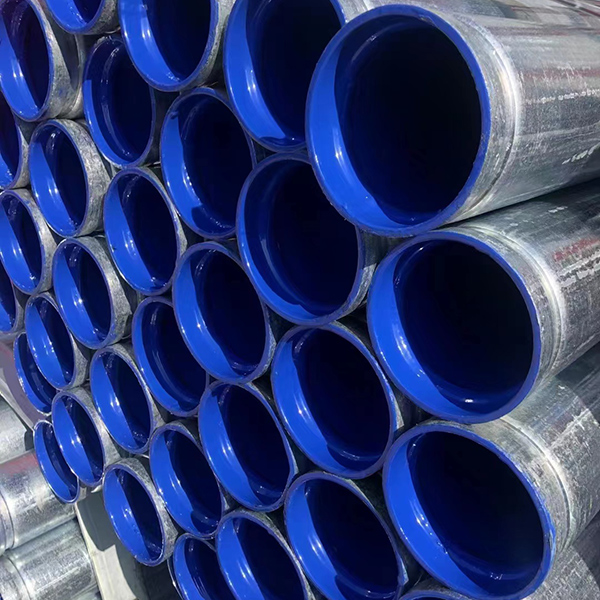

Műanyag bevonatú kompozit cső belül és kívül

Műanyag bevonatú belső és külső kompozit cső, A belső és külső bevonatú műanyag kompozit cső egyfajta acél műanyag kompozit cső, amely 0,5 ~ 1,0 mm-es polietilén (PE) gyanta, etilén-akrilsav kopolimer (EAA), epoxi ( EP) por, nem mérgező polipropilén (PP) vagy nem mérgező polivinil-klorid (PVC) és egyéb szerves anyagok a cső belső falában oldva.

Műanyag bevonatú belső és külső kompozit cső, nemcsak a nagy szilárdságú acélcső, a könnyű csatlakoztatás, a vízütésállóság előnyei, hanem az acélcső vízkorróziója, a szennyezés, a vízkő és a műanyag cső szilárdsága nem magas, gyenge tűzállóság is legyőzi. és egyéb hiányosságok, a tervezési élettartam akár 50 év.A fő hátránya, hogy a telepítést nem szabad hajlítani, meleg megmunkálást és hegesztési és vágási műveleteket végezni, a vágófelületet a gyártók nem mérgező, normál hőmérsékleten kikeményedő ragasztóbevonattal szerelték fel.A fő specifikációk φ 15 - φ 100.

Műanyag bevonatú belső és külső kompozit cső, a fő modellek a következőkre oszthatók:GS - - X - SP - T - EP, GS - - SP - T - EP, GS - - D - SP - T - EP (PE)

Műanyag bevonatú belső és külső kompozit cső, standard

Acélcső hivatkozással a nemzeti szabványra: GB/T3091-2001;Műanyag bevonatú kompozit acélcsövek iparági szabványa: CJ/T120-2008;Műanyag bélésű kompozit acélcsövek iparági szabványa: CJ/T136-2007;Hővezetőképesség: 65 W/(mK);Lineáris tágulási együttható: 65 1/K;Acél-műanyag kompozit cső: GB/T 28897-2012;

Műanyag bevonatú kompozit cső belül és kívül, termékelőnyök

Nagy mechanikai szilárdságú, zord környezetre is alkalmas;

A belső és külső bevonat megakadályozza a fém oxidációját, és jó kémiai korrózióállósággal rendelkezik.

A bevonat erős tapadással, nagy tapadási szilárdsággal és jó ütésállósággal rendelkezik.

Alacsony érdesség és súrlódási együttható, kiváló ellenállás az idegen test tapadásával szemben;

Öregedésgátló, hosszú élettartamú, különösen alkalmas eltemetett víz szállítására.

Műanyag bevonatú kompozit cső belül és kívül, ellenőrzési módszerek

Szemrevételezés

Szemrevételezéssel ellenőrizze a bevonatos acélcső megjelenési minőségét, és a vizsgálati eredményeknek meg kell felelniük az 5.1.

Vastagság mérés

A bevonatos acélcső mindkét végéből két különböző hosszúságú keresztmetszetet veszünk.Az elektromágneses vastagságmérővel minden keresztmetszetben megmérjük a bevonat vastagságát a kerületet közvetlenül metsző négy pontban.A vizsgálati eredményeknek meg kell felelniük az 5.4. pont rendelkezéseinek.

Pinhole teszt

A csőszakasz próbatest hossza kb. 1000 mm.Az acélcső bevonatát a szikraszivárgás-érzékelő ellenőrzi a megadott tesztfeszültség mellett.A bevonat vastagsága kisebb, mint 0,4 mm, a vizsgálati feszültség 1500 V, a bevonat vastagsága több mint 0,4 mm, a tesztfeszültség pedig 2000 V. Ellenőrizze, hogy keletkezik-e elektromos szikra, és a vizsgálati eredménynek meg kell felelnie az 5.5-nek.

Tapadási teszt

A tapadási vizsgálatot a CJ/T 120-2008 7.4.2. pontja szerint kell elvégezni, és a vizsgálati eredményeknek meg kell felelniük az 5.6.

Hajlítási teszt

Hajlítási próba bevonatos acélcsőhöz DN≤50mm.A csőszakasz próbatest hossza (1200±100) mm.

(20±5) ℃ hőmérsékleten az acélcső névleges átmérőjének 8-szorosa, mint görbületi sugár, hajlítási szög 30O, hajlítás a csőhajlítón vagy matricán.Hajlítási tesztnél nincs töltőanyag a csőben, és a hegesztés a fő hajlítási felület oldalán található.

A vizsgálat után vágja le a mintát az ívelt ív közepétől, hogy ellenőrizze a belső bevonatot, és a vizsgálati eredményeknek meg kell felelniük az 5.7.

Lapítási teszt

DN> Az 50 mm-es bevonatos acélcsövet össze kell nyomni.A csőszakasz próbatest hossza (50±10) mm.

A próbadarabot két lemez közé helyeztük (20±5) ℃ hőmérsékleten, és a nyomásvizsgáló gépen fokozatosan összenyomtuk, amíg a két lemez közötti távolság el nem érte a próbatest külső átmérőjének négyötödét.A bevonatos acélcső hegesztett varrata merőleges volt a terhelés irányára.A vizsgálat után ellenőrizni kell a belső bevonatot, és a vizsgálati eredményeknek meg kell felelniük az 5.8.

Ütésvizsgálat

Körülbelül 100 mm hosszúságú mintát vágtunk ki a bevont acélcső tetszőleges helyzetéből, és a 2. táblázat előírásai szerint végeztük el az ütési próbát (20±5) ℃ hőmérsékleten, hogy megfigyeljük a belső bevonat sérülését. .A vizsgálat során a varratnak az ütközési felülettel ellentétes irányban kell lennie, és a vizsgálati eredménynek meg kell felelnie az 5.9.

2. táblázat Ütésvizsgálati körülmények

Névleges átmérő DN

Mm kalapácssúly, kg esési magasság, mm

15-251.0300

32 ~ 502.1500

80 ~ 3006,31000

Ütésvizsgáló készülék

Vákuum teszt

A csőszakasz próbatest hossza (500±50) mm.Megfelelő intézkedésekkel blokkolja a cső be- és kimenetét, és fokozatosan növelje a negatív nyomást a bemenettől 660 mm Hg-ra, és tartsa 1 percig.A vizsgálat után ellenőrizze a belső bevonatot, és a vizsgálati eredményeknek meg kell felelniük az 5.10. pont előírásainak.

Magas hőmérsékletű teszt

A csőszakasz próbatest hossza (100±10) mm volt.A mintát az inkubátorba helyeztük, és 1 órán át (300±5) ℃-ra melegítettük.Ezután eltávolítottuk és természetes módon normál hőmérsékletre hűtöttük.A vizsgálat után vegye ki a mintát és ellenőrizze a belső bevonatot (sötétebb és sötétebb megjelenés megengedett), és a vizsgálati eredményeknek meg kell felelniük az 5.11.

Alacsony hőmérsékletű teszt

A csőszakasz mintadarab mérete és hosszúsága (100±10) mm volt.A mintát kriogén kamrába helyeztük, (-30±2) ℃-ra hűtöttük, és 1 órán át állandó hőmérsékleten tartottuk.Ezután eltávolítottuk és (4-7) órára (20±5) ℃ hőmérsékletre helyeztük.A vizsgálati időszak végén a mintát ki kell venni a belső bevonat ellenőrzésére, és a tapadási próbát a 6.4. pontban foglaltak szerint kell elvégezni, a vizsgálati eredményeknek pedig meg kell felelniük az 5.12. pontban foglaltaknak.

Nyomásciklus-teszt

A csőszakasz próbatest hossza (500±50) mm volt.Megfelelő intézkedésekkel lezárták a cső be- és kimenetét, és a csövet csatlakoztatták a vízellátó rendszerhez.A levegő eltávolítására vizet töltöttünk fel, majd 3000 váltakozó hidrosztatikai vizsgálatot végeztünk (0,4±0,1) MPa-tól MPa-ig, és az egyes vizsgálatok időtartama nem haladta meg a 2 másodpercet.A vizsgálat után ellenőrizni kell a belső bevonatot és a tapadási próbát a 6.4. pontban foglaltak szerint kell elvégezni, a vizsgálati eredményeknek pedig meg kell felelniük az 5.13. pontban foglaltaknak.

Hőmérséklet ciklus teszt

A csőszakasz próbatest hossza (500±50) mm volt.A mintákat 24 órára minden hőmérsékleten a következő sorrendben helyeztük el:

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃.

A vizsgálat után a mintát (20±5) ℃ hőmérsékletű környezetbe helyeztük 24 órára.A belső bevonat ellenőrzése és a tapadási vizsgálat a 6.4. pontban foglaltak szerint történt.A vizsgálati eredményeknek meg kell felelniük az 5.14. pont rendelkezéseinek.

Melegvizes öregedési teszt

A csőszakasz próbatest mérete és hossza kb. 100 mm.A csőszakasz mindkét végén lévő szabad részeket korróziógátlóval kell kezelni.A csőszakaszt 30 napig (70±2) ℃-os desztillált vízbe kell áztatni.

Leírás

| Tétel | Műanyag bevonatú kompozit cső belül és kívül |

| Anyag | SPHC, Q195, Q215, Q235, Q345, SAE1010, SAE1020, API szabvány anyag, ASTM A53 A, B |

| OD | 10-1219 (1/8"-48") |

| WT | 0,7-13 |

| Hossz | 2m-12m vagy az ügyfelek igényei szerint |

| Vastagság tolerancia | + 5% |

| Felület | olajozott/festett |

| Csővég | Sima vég/Félezett vég/menet csatlakozóval és kupakkal |

| Jelzés | Az ügyfél igénye szerint |

| Szandard | ASTM/BS EN/DIN/GB |

| Bizonyítvány | ISO, BV, API |

| ODM/OEM | elérhető |

| Szabványok | ASTM A53,BS1387-1985,GB/T3091-2001,GB/T13793-92, GB/T6728-2002 |

| Anyagok | Q195, Q215, Q235, Q345 |

| Technika | Hegesztett |

| Használat | Gépészet és gyártás, Acélszerkezet, Hajóépítés, Hídépítés, Gépkocsi alváz |

Az anyag alkotórésze

| Fokozat | C | Mn | Si | S | P | UTS (MPa) | YS (MPa) | EI(%) |

| Q235B | 0,12-0,20 | 0,30-0,70 | 0.30 | 0,045 | 0,045 | 375-500 | 235 | 26 |

| Q345B | 0,12-0,20 | 1,20-1,60 | 0,20-0,55 | ≤0,045 | ≤0,045 | 510-600 | 345 | 22 |

| 20 # (GB) | 0,17-0,23 | 0,38-0,65 | 0,17-0,37 | ≤0,030 | ≤0,030 | 410-550 | ≥245 | ≥20 |

| HDPE CSŐMÉRET TÁBLÁZAT | |||||||||

| Dia | Eltérés | 0,4 MPa | 0,5 MPa | 0,6 MPa | 0,8 MPa | 1,0 MPa | 1,25 MPa | 1,6 MPa | 2,0 MPa |

| Vastagság | Vastagság | Vastagság | Vastagság | Vastagság | Vastagság | Vastagság | Vastagság | ||

| mm | mm | mm | mm | mm | mm | mm | mm | mm | mm |

| 16 | 0.3 | 2.3 | |||||||

| 20 | 0.3 | 2.3 | 2.3 | ||||||

| 25 | 0.3 | 2.3 | 2.3 | 3 | |||||

| 32 | 0.3 | 2.3 | 2.4 | 3 | 3.6 | ||||

| 40 | 0.4 | 2.3 | 2.4 | 3 | 3.7 | 4.5 | |||

| 50 | 0.4 | 2.3 | 2.4 | 3 | 3.7 | 4.6 | 5.6 | ||

| 63 | 0.4 | 2.5 | 3 | 3.8 | 4.7 | 5.8 | 7.1 | ||

| 75 | 0.5 | 2.9 | 3.6 | 4.5 | 5.6 | 6.8 | 8.4 | ||

| 90 | 0.6 | 3.5 | 4.3 | 5.4 | 6.7 | 8.2 | 10.1 | ||

| 110 | 0.7 | 4.2 | 5.3 | 6.6 | 8.1 | 10 | 12.3 | ||

| 125 | 0.8 | 4.8 | 6 | 7.4 | 9.2 | 11.4 | 14 | ||

| 140 | 0.9 | 5.4 | 6.7 | 8.3 | 10.3 | 12.7 | 15.7 | ||

| 160 | 1 | 6.2 | 7.7 | 9.5 | 11.8 | 14.6 | 17.9 | ||

| 180 | 1.1 | 6.9 | 8.6 | 10.7 | 13.3 | 16.4 | 20.1 | ||

| 200 | 1.2 | 7.7 | 9.6 | 11.9 | 14.7 | 18.2 | 22.4 | ||

| 225 | 1.4 | 8.6 | 10.8 | 13.4 | 16.6 | 16.6 | 25.2 | ||

| 250 | 1.5 | 9.6 | 11.9 | 14.8 | 18.4 | 22.7 | 27.9 | ||

| 280 | 1.7 | 10.7 | 13.4 | 16.6 | 20.6 | 25.4 | 31.3 | ||

| 315 | 1.9 | 7.7 | 9.7 | 12.1 | 15 | 18.7 | 23.2 | 28.6 | 35.2 |

| 355 | 2.2 | 8.7 | 10.9 | 13.6 | 16.9 | 21.1 | 26.1 | 32.2 | 39.7 |

| 400 | 2.4 | 9.8 | 12.3 | 15.3 | 19.1 | 23.7 | 29.4 | 36.3 | 44.7 |

| 450 | 2.7 | 11 | 13.8 | 17.2 | 21.5 | 26.7 | 33.1 | 40.9 | 50.3 |

| 500 | 3 | 12.3 | 15.3 | 19.1 | 23.9 | 29.7 | 36.8 | 45.4 | 55.8 |

| 560 | 3.4 | 13.7 | 17.2 | 21.4 | 26.7 | 33.2 | 41.2 | 50.8 | 62.5 |

| 630 | 3.8 | 15.4 | 19.3 | 24.1 | 30 | 37.4 | 46.3 | 57.2 | 70.3 |

| 710 | 6.4 | 17.4 | 21.8 | 27.2 | 33.9 | 42.1 | 52.2 | 64.5 | 79.3 |

| 800 | 7.2 | 19.6 | 24.5 | 30.6 | 38.1 | 47.4 | 58.8 | 72.6 | 89.3 |

| 900 | 8.1 | 22 | 27.6 | 34.4 | 42.9 | 53.3 | 66.2 | 81.7 | |

| 1000 | 9 | 24.5 | 30.6 | 38.2 | 47.7 | 59.3 | 72.5 | 90.2 | |

Termékmegjelenítés